پدیدههای ویسکوالاستیک 1

در انتهای اکسترودر دای وجود دارد که شکل نهایی محصول را تعیین میکند. هدف اصلی از طراحی دای، ایجاد توزیع یکنواخت مذاب پلیمری در کانالهای مختلف است. به دنبال آن خروجی یکنواخت و با سرعت ثابت از دای به وجود میآید.

برخی از اصول کلی که در طراحی دای باید در نظر گرفت به شرح زیر است:

- نبود نقاط ماندگی و مرده در کانال جریان

- سرعت پایداری در طول دای

- باز و بسته کردن آسان

- پرهیز از تغییر ابعاد ناگهانی در هندسه کانال جریان

- استفاده از زاویههای کم برای حالتهای واگرایی و همگرایی

- داشتن طول لبه دای حدودا 10 برابر فاصله بین دو لبه

وجود ناپایداریها در دای به شدت بر ظاهر محصول اثر میگذارد. چهار نوع از این گونه ناپایداریها عبارتند از پوست کوسهای (shark skin)، شکست مذاب (melt fracture)، تشدید کشش (draw resonance) و تورم دای (die swell)، که به اختصار به توضیح هرکدام خواهیم پرداخت.

پوست کوسهای

این نوع پدیده به شکل برجستگیهای منظم عمود بر جهت اکسترودر نمایان میشود. در حالت خفیفتر آن، روی محصول سطح نمدی ایجاد میشود و هیچ سطح صاف و براقی روی محصول دیده نمیشود. این پدیده اغلب در دهانه یا خروجی دای اتفاق میافتد و وابسته به دما و سرعت خطی اکستروژن است. علت این پدیده را میتوان به شتاب گرفتن و افزایش ناگهانی سرعت محصول هنگام خروج از دای نسبت داد. اگر سرعت به یکباره افزایش پیدا کند، کشش زیادی در این ناحیه روی میدهد، لایههای سطحی پلیمر شکل خود را از دست میدهند و سبب ایجاد برجستگیهای منظمی میشوند که در نهایت منجر به ایجاد پدیده پوست کوسهای میشود.

پلیمرهای با ویسکوزیته زیاد و توزیع وزن مولکولی باریک، بیشتر در معرض پدیده پوست کوسهای قرار میگیرند.

برای جلوگیری و کاهش این مشکل، کاهش سرعت اکستروژن و افزایش دما به ویژه در ناحیه سر دای پیشنهاد میشود. همچنین کارکرد در دماهای پایینتر، استفاده از پلیمر با توزیع وزن مولکولی پهن و استفاده از روان کننده خارجی نیز به کاهش پدیده پوست کوسهای کمک میکنند.

شکست مذاب

در پی ایجاد این پدیده، ظاهر محصول به شدت تحت تاثیر قرار میگیرد و علاوه بر آن، توده مذاب پلیمری نیز دچار نقص میشود. نتایج حاصل از تحقیقات نشان میدهد که در پلیمرهای خطی، پدیده شکست مذاب در جریان برشی و در دهانه دای ایجاد میشود در حالیکه پلیمرهای شاخهای شکست مذاب را در نواحی از کانال دای بروز میدهند که حالت زاویهدار دارند و جریان در آنجا همگرا میشود. هرگاه تنش برشی روی دیواره از حالت بحرانی عبور کند، این پدیده اتفاق میافتد.

برای تشریح شکست مذاب، سه سازوکار ارائه شده است:

- تغییر شکل کشسانی بحرانی در ناحیه ورودی دای

- کرنش کشسانی بحرانی

- جریان چسبنده-لغزنده در دای

پس از ناحیه شکست مذاب که در تنش بحرانی اتفاق میافتد، ناحیه ابر اکستروژن وجود دارد که در آن شکست مذاب اصلا اتفاق نمیافتد. در این ناحیه لغزش نسبتا یکنواختی روی دیواره دای وجود دارد که از بروز پدیده شکست مذاب جلوگیری میکند.

تشدید کشش

این پدیده زمانی رخ میدهد که سطح محصول خروجی به طور آزاد در معرض جریانی کششی قرار گیرد. در فرآیندهای نظیر فیلم دمشی و تولید الیاف این پدیده رخ میدهد و نتیجه آن تغییرات دورهای منظم در ابعاد محصول است. در این فرآیندها هنگامی که استحکام کششی برای تغییر شکل محصول خروجی با افزایش تنش، کاهش مییابد، پدیده تشدید کشش اتفاق میافتد. در این حالت، مقدار ماده میان دای و واحد کشش با زمان تغییر میکند، زیرا سرعت کشش اعمال شده به وسیله کشنده ثابت است، ولی ابعاد محصول به علت تغییر استحکام کششی و مقدار ماده تغییر میکند. پدیده تشدید کشش پس از جامد شدن مذاب اتفاق نمیافتد، زیرا در این حالت اندازههای محصول ثابت شدهاند و تغییرات ابعادی به سختی انجام میگیرد. در حالت مذاب، نسبت کشش بحرانی برای سیالاتی که رفتار نزدیک به سیالات نیوتنی دارند (مانند پلیآمیدها و پلیاستر) حدود 20 و برای سیالهایی که رفتار شدید شبه پلاستیکی نشان میدهند (مانند PP، PS و PE)، حدود 3 است. دامنه تغییر ابعاد محصول بر اثر پدیده تشدید کشش با نسبت کشش افزایش مییابد. پلیمرهایی که ویسکوزیته کششی آنها با زمان یا کرنش افزایش مییابد (مانند LDPE)، پدیده تشدید کشش را نشان نمیدهند. پلیمرهایی که رفتار عکس دارند و با زمان یا کرنش، ویسکوزیته آنها کاهش مییابد، پدیده تشدید کشش را در نسبتهای کشش کم نشان میدهند و در نسبتهای کشش زیاد، گسیخته میشوند.

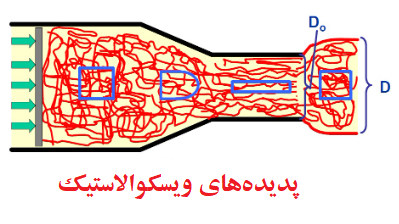

تورم دای

این پدیده پس از خروج از دای در فرآیند اکستروژن کاملا شناخته شده است. کشسانی مذاب بیشترین نقش را در به وجود آوردن تورم دارد. مذاب پلیمری در دای تغییر شکل میدهد و مذاب برای بازیابی این تغییر شکل پس از خروج از دای متورم میشود. از آنجا که بازیابی کشسان پدیدهای وابسته به زمان است، در دایهای با لبه کوتاه مقدار زیادی از آن باقی میماند و در خارج از دای بازیابی میشود که در نتیجه تورم بیشتری حاصل میشود. برعکس در دایهای با لبه بلند مقدار زیادی از بازیابی کشسان در دای انجام میگیرد و مقدار کم باقی مانده، تورم دای شایان توجهی ایجاد نمیکند. مقدار کمی از تورم دای میتواند حاصل از تغییر توزیع سرعت مواد خروجی از دای باشد. تغییر توزیع سرعت از حالت سهمی گون به تخت مستقیم انجام میگیرد.

عوامل زیادی روی مقدار تورم دای اثر دارند، ولی مهمترین آنها اختلاف تنش عمودی اول بوده که به شدت وابسته به ساختار پلیمر است. بعضی از پلیمرها مانند PE تورم دای چشمگیری را نشان میدهند (%300-100) و بعضی از پلیمرها مانند PVC حدود %20-10 تورم دای دارند. شاید یکی از دلایلی که PVC پلیمری محبوب برای تولید انواع مختلف پروفیل بوده، همین مقدار کم تورم دای آن است.

واحد تحقیق و توسعه شرکت فناوران رنگدانه سپاهان

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.