کاتالیزور زیگلر-ناتا

در سال 1898، برای اولین بار Von Pechmann پلی اتیلن را که در آن زمان پلی متیلن نامیده میشد با محدوده وزن مولکولی کم و به طور اتفاقی از دی آزو متان تهیه کرد. در سال 1930، Mervel و Friedrich با استفاده از آلکیل لیتیم، اتیلن را به پلیاتیلن با وزن مولکولی کم پلیمر کردند. در سال 1935، پژوهشگران شرکت ICI در مجاورت آغازگر رادیکالی بنزوئیل پروکسید، فشار atm 1000-3000 و دمای بالای 100-3000 درجه سانتی گراد گاز اتیلن را پلیمر کردند. حاصل این پلیمر شدن، پلیاتیلن سفیدرنگ و موجی شکل با دمای ذوب پایین بود. بازده واکنش حدود 16% و چگالی محصول برابر با g/cm3 0.91-0.92 بود. پلیاتیلن حاصل به علت شاخهدار بودن، دارای مقاومت مکانیکی و بلورینگی کم بود و در برابر حلالها و مواد شیمیایی مقاومتی نداشت که پلیاتیلن سبک (LDPE) نامیده شد. تحقیقات زیگلر و همکارانش و به دنبال آن تلاشهای ناتا در زمینه ترکیبات آلی فلزی و کاربرد آنها برای پلیمر شدن اتیلن در سال 1953 منجر به کشف کاتالیزورهای زیگلر-ناتا شد که یکی از بزرگترین موفقیتهای علمی در زمینه سنتز پلیمرها از سال 1953 تاکنون بوده است.

بر اساس این کشف، با استفاده از ترکیبات آلکیل آلومینیم همراه با نمک هالید فلزات واسطه در محیط هیدروکربنی بیاثر، پلیمر شدن اتیلن در شرایط آسانتری از دما و فشار نسبت به سال 1935 انجام گرفت. این کاتالیزورها، نسل اول کاتالیزورهای زیگلر- ناتا را تشکیل دادند. این نسل تنها از کاتالیزور و کمک کاتالیزور تشکیل شده بود و اثری از نگهدارنده در ساختار کاتالیزور مشاهده نمیشد. استفاده از نگهدارنده در کاتالیزورهای مصرفی برای پلیمر شدن α- اولفینها به سال 1950 برمیگردد. طی آن سالها همزمان و به طور مستقل در چند آزمایشگاه صنعتی در ایالات متحده آمریکا پژوهشهایی روی ساخت کاتالیزورهای نگهداری شده روی پایههایی مانند آلومینا و سیلیکا در حال انجام بود که منجر به کشف تعدادی از کاتالیزورهای مشابه شد. در سال 1954، کشف زیگلر توسط پروفسور ناتا برای سایر α-اولفینها توسعه یافت. فعالیت کاتالیزور زیگلر- ناتا برای تعداد زیادی از فلزات واسطه بررسی شد. از میان این فلزات استفاده از استیل استونات زیرکونیم همراه تری اتیل آلومینیم منجر به تولید پودر سفیدرنگی از پلیاتیلن خطی با جرم مولکولی زیاد شد. زیگلر پلیمر شدن را با اتیلن آغاز کرده بود اما، امروزه تعدادی از مونومرهای هیدروکربنی طی فرایندهای پلیمرشدن در محلول، به حالت دوغابی و در فاز گازی در سیستمهای باز یا بسته با استفاده از این کاتالیزورها پلیمر میشوند. این کاتالیزورها در زمینه اتیلن قابلیت تولید پلیمرهای خطی با جرم مولکولی و بلورینگی زیاد را دارند.

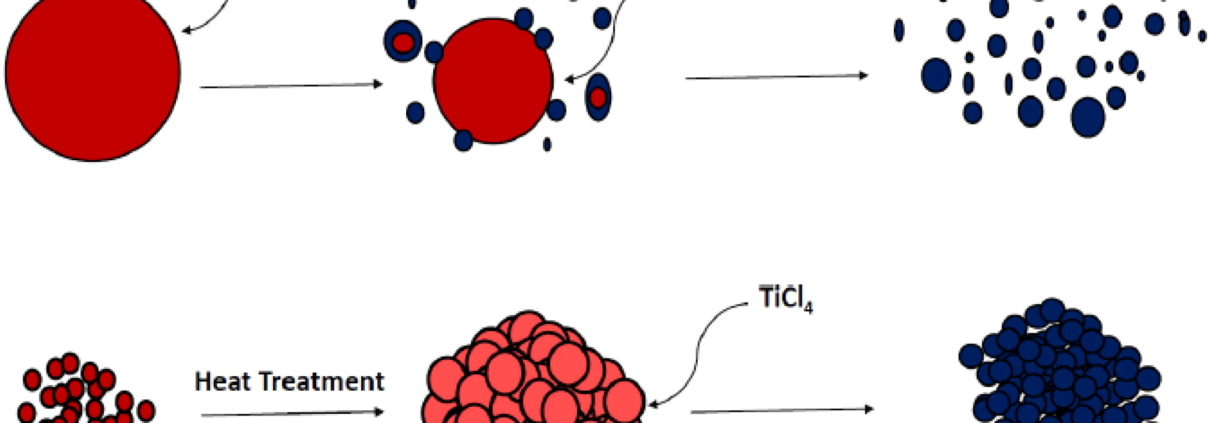

کاربرد عمده کاتالیزورهای زیگلر-ناتا در پلیمر شدن α-اولفینها نظیر اتیلن، پروپیلن، بوتادیان، 1-بوتن و کوپلیمر و ترپلیمرهای آنها است. فعالیت بسیار زیاد این کاتالیزورها از زمانی مطرح شد که نگهدارندهها استفاده شدند. از میان نگهدارندههای متفاوت بهکارگرفتهشده، ترکیبات منیزیم بهترین نقش را ایفا میکنند. بهویژه هنگامی که از ترکیب MgCl2 به عنوان نگهدارنده استفاده میشود. به طور کلی، MgCl2 به کار رفته باید فعال شود که با روشهای فیزیکی و شیمیایی فعال میشود. معمولاً ترکیب Mg(OEt)2 به عنوان ترکیب منیزیم اولیه استفاده میشود. این ترکیب در جریان تهیه کاتالیزور طی یک رشته واکنشهای شیمیایی شدید به MgCl2فعال تبدیل میشود. شدت زیاد واکنشهای شیمیایی انجام شده باعث ریزتر شدن ذرات نگهدارنده و ایجاد خلل و فرج زیاد در سطح آنها میشود. کاتالیزور استفاده شده از نوع TiCl4 است که به عنوان بهترین کاتالیزور از نوع زیگلر- ناتا برای پلیمر شدن اتیلن شناخته شده است.

دستهبندی انواع کاتالیزوهای مصرفی برای پلیمرشدن α– اولفینها

کاتالیزورهای مصرفی برای پلیمر شدن α- اولفینها به چهار دسته عمده تقسیم میشوند:

- کاتالیزورهای فیلیپس

- کاتالیزورهای زیگر-ناتا

- کاتالیزورهای متالوسن

- کاتالیزورهای فرامتالوسن

کاتالیزورهای فیلیپس: این کاتالیزورها پیش از کاتالیزورهای زیگلر- ناتا کشف شده بودند و از اکسیدهای فلزات واسطه گروههای V-VII جدول تناوبی تهیه میشوند و به طور عمده برای پلیمرشدن اتیلن و تولید پلیاتیلن با چگالی زیاد در شرایط ملایمی از دما و فشار استفاده میشوند و امکان تولید بیش از 50 نوع پلیاتیلن تجاری نیز با این نوع کاتالیزورها وجود دارد. معمولاً برای افزایش فعالیت کاتالیزور، اکسیدهای فلزات واسطه روی سطح مادهای با مساحت سطح زیاد نظیر سیلیکا-آلومینا و غیره نشانده میشوند. نوعی از این کاتالیزورها CrO3 بدون آب است که روی پایههای یاد شده نشانده میشوند.

فرایندهای پلیمرشدن با کاتالیزوهای فیلیپس شامل فرایندهایی از نوع دوغابی، در محلول و فاز گازی هستند. این کاتالیزورها نیز جزو اولین کاتالیزورهای فشار کم برای پلیمرشدن آلکنها قرار گرفتند. کاتالیزور تریاکسید کروم نشانده شده روی سیلیکا که توسط شرکت فیلیپس توسعه داده شد، مهمترین کاتالیزور از این نوع است.

کاتالیزورهای متالوسن: کاتالیزورهای متالوسنی زیادی برای پلیمرشدن و کوپلیمرشدن α- اولفینها ساخته شدهاند. اصطلاح متالوسن از ترکیب ساندویچی دیسیکلوپنتادیانیل آهن گرفته شده است که در آن دو گروه سیکلوپنتادیان اتم آهن را به حالت دو سطح موازی به شکل ساندویچی در بر گرفتهاند. کاتالیزورهای متالوسن مناسب برای پلیمر شدن اولفینها ترکیبات دوجزیی از فلزات واسطه گروه IV همراه با کمک کاتالیزور متیل آلومینوکسان، MAO، هستند. MAO محصول هیدرولیز کنترلشده تری متیل آلومینیم (TMA) است. متالوسن بر اساس تعریف مزبور یک کاتالیزور دوتایی است که یک سیستم کاتالیزوری همگن را تشکیل میدهد. اما در مقیاس صنعتی این کاتالیزور روی مواد جامد پودری مانند SiO2، Al2O3 یا MgCl2 نگهداری میشود. متداولترین آنها اکسیدهای فلزی بهویژه SiO2 هستند.

کاتالیزورهای فرامتالوسن: این کاتالیزورها ساختار ایمینی و فسفوایلیدی دارند. کوپلیمرشدن مونومرهای قطبی و غیرقطبی و پلیمر شدن پلیمرهای آلیفاتیک حلقوی و نیز آلی-فلزیها و فرایندهای ROMP، ADMET با استفاده از این کاتالیزورها در محیط آبی انجام میگیرد. کمپلکسهای پالادیم ایمیندار نقش اساسی در این زمینه دارند. با این روش کوپلیمر شدن 1- اولفینها با CO به شکل کوپلیمر متناوب قابل انجام است.

کاتالیزورهای زیگلر-ناتا: از مهمترین دستاوردها در زمینه شیمی پلیمرهای مصنوعی از سال 1953 تاکنون کشف زیگلر و همکارانش بوده است. آنها طی پژوهشهای خود متوجه شدند که ترکیبات آلکیلآلومینیم همراه با هالیدهای تعدادی از فلزات واسطه در محیط هیدروکربنی خنثی میتواند اتیلن را در دما و فشارهای معمولی پلیمر کند.به طوریکه پلیمر جامد حاصل دارای وزن مولکولی زیاد و ساختار خطی است.

با یک تعریف کلی میتوان گفت که کاتالیزورهای زیگلر-ناتا نتیجه واکنش نمکهای فلزات واسطه (عمدتاً نمک هالید) عناصر گروههای IV-VIII جدول تناوبی نظیر تیتانیم، وانادیم، کروم، زیرکونیم و غیره با آلکیل، آریل یا هیدرید عناصر گروههای I-IV جدول تناوبی است. این نوع کاتالیزورها در یک حلال یا رقیقکننده بیاثر و اتمسفر خنثی تشکیل میشوند. این تعریف بسیار گسترده است و هر ترکیبی از این دو جزء، کاتالیزور فعالی برای پلیمرشدن اتیلن و سایر α-آلکنها تولید نمیکند. نوع حلال و رقیقکننده باید بهطور روشن در سیستم کاتالیزوری زیگلر-ناتا مشخص شود. بهطور عمده، پلیمرشدن در حلال خنثی مانند نرمالهپتان یا تولوئن انجام میگیرد. این نوع پلیمر شدن بهنام پلیمرشدن کوئوردیناسیونی معروف است. معمولاً به کاتالیزورهای زیگلر-ناتا مواد آلی و معدنی برای افزایش فعالیت و بهبود فضاویژگی افزوده میشود.

اجزای کاتالیزورهای زیگلر-ناتا

کاتالیزورهای زیگلر-ناتا از اجزای مختلفی تشکیل شدهاند، از جمله آنها میتوان به پایه یا پایههای استفادهشده در ساخت کاتالیزور، الکتروندهندههای داخلی و الکتروندهندههای خارجی اشاره کرد. مواد معدنی استفاده شده معمولاً MgCl2،SiO2، Al2O3 و غیره هستند که به عنوان نگهدارنده در کاتالیزور بهکار میروند. مواد آلی مصرفی معمولاً الکتروندهندهها هستند که برای افزایش فعالیت و بهبود فضا ویژگی به کاتالیزورها افزوده میشوند. الکتروندهندههای داخلی نظیر اتیل بنزوات، دینرمالبوتیل فتالات، دیایزوبوتیلفتالات، دیاترها و الکتروندهندههای خارجی مانند متیل پاراتولوئیت، آلکوکسی سیلان نظیر دیمتوکسیمتیلسیکلوهگزیلسیلان هستند که برای بهبود تکنظمی و غیره استفاده میشوند. از گاز هیدروژن برای افزایش واکنشهای انتقال به زنجیر و کاهش جرم مولکولی پلیمر استفاده میشود.

واحد تحقیق و توسعه شرکت فناوران رنگدانه سپاهان

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.