مروری بر سیستمهای کامپوزیتی

مواد کامپوزیتی از دو یا چند جزء یا فاز تشکیل شدهاند. این مواد حداقل در مقیاس میکروسکوپی به صورت غیر همگن میباشند. مواد کامپوزیتی را عموماً به سه دسته تقسیم بندی میکنند:

- مواد پر شده با پر کنندههای ذره ای که متشکل از یک فاز ماتریس پیوسته و یک فاز پخش شده از پرکننده می باشد که این فاز از ذرات مجزا درست شده است.

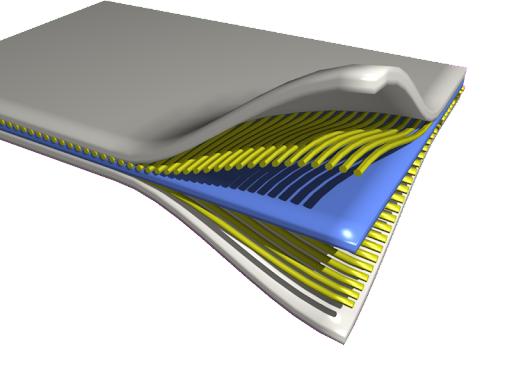

- کامپوزیت های پر شده با الیاف

- کامپوزیتهای با شبکه در هم نفوذ کننده که متشکل از دو فاز پیوسته میباشد؛ شامل فومهای سلول باز پر شده و یا نمدها و توریهای پر شده با بعضی از مواد دیگر میباشد.

بسیاری از مواد پلیمری تجاری شده به صورت کامپوزیت هستند، هر چند آنها اغلب به این نام و دسته بندی شناخته نمیشوند. مثال در این مورد شامل آمیختهها، مواد ABS ، فومها، فرمولاسیونهای PVC پر شده در کاربردهایی نظیر کفپوشها یا روکش سیمها، لاستیکهای پر شده، رزینهای گرماسخت محتوی مقدار زیادی از پرکننده و یا پلاستیکهای پر شده با الیاف شیشه یا گرافیت.

دلایل زیادی برای ارجحیت استفاده از مواد کامپوزیت به جای مواد ساده و هموپلیمر وجود دارد که تعدادی از این دلایل شامل این موارد است:

- افزایش سفتی، استحکام و پایداری ابعادی

- افزایش چقرمگی و استحکام ضربه

- افزایش دمای نرم شدن حرارتی

- افزایش اتلاف مکانیکی

- کاهش نفوذ پذیری گازها و مایعات

- اصلاح خواص الکتریکی

- کاهش قیمت

خواص مواد کامپوزیتی با خواص هر یک از اجزا، شکل هندسی فاز پرکننده، مورفولوژی سیستم و طبیعت سطح مشترک دو فاز تعیین میگردد. بنابراین میتوان طیف وسیعی از خواص را فقط با تغییر در یکی از موارد ذکر شده برای کامپوزیت بدست آورد ( مانند تغییر در فصل مشترک و مورفولوژی). یک خاصیت مهم از فصل مشترک که به طور موثری رفتار مکانیکی را تحت تاثیر قرار میدهد، استحکام پیوندها و چسبندگی بین فازها میباشد.

در سیستمهای پر شده پلیمری با ذرات، رفتار جریان سوسپانسیونی ذرات سخت در مایعات، مهم است. دو دلیل برای اهمیت آن وجود دارد: 1- تعداد زیادی از روشهای ساخت مواد کامپوزیتی با جریان سوسپانسیونی مایعات یا مذاب های پلیمری سروکار دارد. 2- بیشتر تئوریهای موجود برای مدول کامپوزیتها در اصل به تئوری گرانروی سوسپانسونی بر میگردد. بر طبق تئوریها مدول الاستیک مواد کامپوزیتی باید مستقل از اندازه ذرات پرکننده باشد. با این وجود داده های آزمایشگاهی عموماً افزایشی را در مقدار مدول (یا گرانروی سوسپانسیون) با کاهش اندازه ذرات نشان میدهند. چندین دلیل ممکن برای این اختلاف به وجود آمده بین تئوری و نتایج آزمایشگاهی وجود دارد: 1- با کاهش اندازه ذره، مقدار مساحت سطحی ذرات افزایش مییابد. اگر پلیمر به طریقی در فصل مشترک تغییر کند مثلاً با تغییر در جذب سطحی، خواص نیز باید با تغییر در اندازه ذرات تغییر کند.2- با کاهش اندازه ذرات، مساحت سطحی و انرژی سطحی ذرات افزایش مییابد. این افزایش باعث افزایش جذب سطحی یا افزایش برهمکنش بین ذره-ذره، چسبندگی و خوشهای شدن می شود. این اثر به قدری قوی است که در ذرات بسیار ریز نظیر سیلیکا و دوده می تواند منجر به تشکیل یک شبکه شود. خوشهای شدن مقدار حداکثر تراکم را کاهش داده و بنابراین مدول یا گرانروی را افزایش می دهد. 3- برای پلیمرهایی که واکنش اتصالات عرضی آن ها در حضور ذرات پرکننده انجام میشود، باید توجه داشت که این واکنش متأثر از حضور ذرات بوده و باید حدود این تأثیر را مدنظر قرار داد.4- تمام نمونههای کامپوزیتی دارای یک پوسته سطحی هستند که در این پوسته فاز پلیمر غالب میباشد. این پوسته در هنگام قالبگیری بوجود میآید. ضخامت این پوسته سطحی متناسب با اندازه ذرات میباشد. این پوسته سطحی باعث ایجاد خطایی در اندازهگیری مدولهای پیچشی و خمش میشود.

استحکام و رفتار تنش-کرنش

الف) پرکنندههای سخت: ذرات پرکننده سخت باعث افزایش مدول، حداقل در حالت چسبندگی خوب، که از اندازهگیری شیب اولیه منحنی تنش-کرنش بدست میآید، میشود. عموماً پرکنندهها موجب کاهش چشمگیری در مقدار ازدیاد طول در پارگی میشوند. علاوه بر آن پرکنندهها اغلب باعث کاهش استحکام کششی مواد میگردند ولی چندین استثنا در این زمینه وجود دارد، مخصوصاً در مورد استفاده دوده در لاستیکها. در این حالت ازدیاد طول تا پارگی نیز میتوان افزایش یابد. پرکنندهها، شکل و منحنیهای تنش-کرنش پلیمرهای انعطافپذیر و لاستیکها را تغییر داده و باعث ایجاد نقاط تسلیم در آنها میشوند. پدیده تسلیم در واقع به دلیل اثر ترک خوردگی ریز یا اثر جدا شدن پلیمر از پرکننده که ناشی از تخریب چسبندگی بین پلیمر و ذرات پرکننده است، میباشد. در این حالات کاهش چشمگیری در مدول مواد به وجود میآید. در همین زمان حفرههای بوجود آمده نمونه را به سمت نازک شدن سوق میدهد. رفتار تنش-کرنش بسیاری از پلیمرهای پرشده را میتوان با اضافه کردن افزودنیهای چسبنده و عوامل جفت کننده سیلانی که قادر به تغییر چسبندگی و طبیعت فصل مشترک پلیمر-پرکننده هستند، تغییر داد. تعدادی از سیلانها قادر به واکنش با پلیمر و گروههای هیدروکسیل ذرات پرکننده میباشند و بنابراین باعث افزایش چسبندگی خواهند شد. پرکنندههای آمایش شده، اغلب استحکام کششی کامپوزیت را بالا میبرند. این حالت به خصوص در مواردی که کامپوزیت در آب غوطه ور میشود بیشتر مشخص است، به نحوی که کامپوزیت حاوی پرکننده اصلاح شده استحکام بالاتری را نسبت به کامپوزیتهای حاوی پرکنندههای اصلاح نشده دارد. این امر ممکن است نتیجه چسبندگی ضعیف بین فازها که از جذب آب در سطح مشترک حاصل شده است، باشد.

علاوه بر عوامل جفت کننده سیلانی، انواع دیگر اصلاح کننده برای پرکنندهها از قبیل تیتاناتهای آلی نیز وجود دارد. ذرات ورقهای شکل، به طور غیر معمولی باعث افزایش مدول میگردند، بهخصوص اگر این ذرات در یک صفحه آرایش یافته شوند. از ذرات پرکننده ورقهای می توان از میکا، آلومینیم بورید و ذرات ورقه ای شیشه نام برد.

ب) آمیختهها، پلیمرهای قطعهای و فومها

اضافه کردن یک فاز لاستیکی به یک پلیمر سخت معمولاً اثری عکس اثر افزودن ذرات پر کننده سخت را از خود نشان میدهد. برای مثال، استحکام ضربه و ازدیاد طول در نقطه پارگی ممکن است افزایش چشمگیری داشته باشد و این در حالی است که مدول و استحکام کششی با افزایش فاز لاستیکی کاهش مییابد. با اضافه کردن فاز لاستیکی به یک ماتریس شکننده، نقطه تسلیم ایجاد میشود و با افزودن بیشتر مقدار لاستیک، تنش در نقطه تسلیم به تدریج کاهش مییابد. علاوه بر آن، استحکام کششی نیز کاهش مییابد. دانستن غلظت لاستیک به تنهایی برای تعریف کامل خواص آمیختهها و سیستمهای دوفازی مشابه کافی نیست. در این سیستمها مورفولوژی فازها نیز نقش مهمی را بازی میکند. اندازه و شکل ذرات فقط قسمتی از تعریف مورفولوژی میباشند. فاز لاستیکی هم میتواند به صورت فاز پخش شده یا پیوسته باشد یا فاز لاستیکی میتواند حاوی ذرات محبوس از ماتریس سخت باشد و یا دو فاز میتوانند به طور پیوسته در کنار هم قرار گیرند، اگر پلیمر دارای یک ساختار شبکهای در هم قفل شونده در ناحیه وارونگی فاز باشد.

فیلمهای قالبگیری شده از حلالهای مختلف بدلیل ایجاد تغییر در درجه جدایی فازها یا تبدیل فازها، می توانند به طور موثری خواص را تغییر دهد. طبیعت سطح مشترک نیز بسیار مهم میباشد، زنجیرهای پیوند داده شده از پلیمر سخت بر فاز لاستیکی معمولاً چسبندگی بین دو فاز را افزایش داده و عموماً خواص را به نحو چشمگیری بالا میبرد. آمیختههای تجاری مانند پلیاستایرن با مقاومت ضربه بالا اغلب دارای یک مورفولوژی پیچیده میباشند که در بعضی از قسمتهای آن فاز سخت پیوسته در ذرات لاستیک پخش شدهاند. در چنین حالتهایی، حجم کلی فاز لاستیکی به اضافه مواد محبوس شده در داخل ذرات لاستیک عامل مهمتری از حجم ذرات لاستیک به تنهایی میباشد. اندازه ذره لاستیک در یک ماتریس شکننده مهمترین عامل در رفتار تنش-کرنش یک آمیخته میباشد. خواص آمیختهها ممکن است با اضافه کردن یک پلیمر دوقطعهای که در سطح فصل مشترک قرار میگیرد و باعث افزایش چسبندگی بین سطحی میشود، افزایش یابد.

برخلاف طبیعت چقرمه پلیمرهای سخت پر شده با ذرات لاستیک، فومهای ساخته شده از پلیمرهای سخت استحکام کششی کمی داشته و تمایل به شکننده بودن را از خود نشان میدهند. با این وجود، در آزمون تنش-کرنش در حالت فشاری، فومها ممکن است مانند یک پلیمر چقرمه عمل کرده و یک نقطه تسلیم ظاهری همراه با یک ازدیاد طول زیاد و یک استحکام نهایی نسبتاً بالا را از خود نشان دهند. نقطه تسلیم ظاهری بیشتر ناشی از متلاشی شدن ساختار سلولی است تا تسلیم واقعی پلیمر. رفتار تنش-کرنش فومها وابسته به چگالی، اندازه سلولها، شکل و آرایشیافتگی سلولها و باز و بسته بودن ساختار سلولی میباشد. در بسیاری از کاربردهای عملی مانند مبلها و صندلی خودروها، رفتار تنش- کرنش فشاری از اهمیت زیادی برخوردار است. با اضافه کردن پر کنندههای سخت یا الیاف شیشهای کوتاه به پلیمر قبل از فوم شدن، میتوان فومها را تقویت کرد. مدول فومها در این حالت افزایش مییابد. با اضافه کردن الیاف شیشه استحکام نیز ممکن است افزایش یابد.

اثر اصلی افزودن پرکنندههای سخت به پلیمر، افزایش مدول الاستیک کامپوزیت یا افزایش گرانروی سیال سوسپانسیون میباشد. عوامل مهم در اندازهگیری مدول عبارتند از: غلظت پرکننده، شکل ذرات (ضریب انیشتین)، مدول نسبی اجزا و حالتی که ذرات متراکم میشوند. جدا از اثر بر روی تراکم ذرات و درجه چسبندگی، طبیعت فصل مشترک، اثر خیلی مهمی بر روی مدول الاستیک ندارد ولی عامل بسیار مهمی در استحکام و رفتار تنش-کرنش کامپوزیت میباشد. اغلب با افزایش تنشهای شکست، کرنش شکست همیشه به صورت چشمگیری کاهش مییابد. منطقه گسیختگی الاستومرهایی که حاوی پرکننده بسیار زیاد میباشند، مشابه تابعیت چگالی اتصالات عرضی، سرعت کرنش و دما در این مواد است. تنش نسبی پارگی در یک مقدار مشخص کرنش پارگی دارای وابستگی مشابهی با مدول نسبی به مقدار پرکننده میباشد. پرکننده، ازدیاد طول در پارگی را به شدت کاهش میدهد.

رفتار خزش و آسایش-تنش را غالباً میتوان از مدول نسبی کامپوزیت در یک زمان مشخص بدست آورد. اگر خارج شدن پلیمر از روی سطح ذرات در لحظات اولیه تغییر شکل یا اعمال بار روی دهد، قادر به انتشار نبوده و بنابراین وابستگی به زمان پاسخ بسیار شبیه به پاسخ پلیمرهای پر نشده میباشد. بعضی از پرکنندههای سخت، به خصوص در حالت خوشهای سبب اتلاف زیاد غیرمعمول انرژی میشوند. پرکننده قادر به نشان دادن یک پیک اتلاف بلند در دمایی متفاوت با پیک اتلاف پلیمر بوده و میتوانند پاسخ اتلاف- دمای پلیمر را تحت تاثیر قرار دهند. این کامپوزیتها دارای قابلیت کاربرد برای اتلاف لرزشهای نامطلوب و مواد مستهلک کننده صدا هستند.

پرکنندهها دمای نرم شدن حرارتی را افزایش میدهند. این امر بیشتر به علت افزایش در مدول میباشد تا افزایش در مقدار دمای Tg.

دسته دوم کامپوزیتها شامل سیستمهای معکوس نظیر فومها و پلیمرهای با مقاومت ضربه بالا هستند. کامپوزیتهای معکوس دارای مدولی پایینتر از پلیمرهای پرنشده میباشند. با این وجود ازدیاد طول تا پارگی و غالباً استحکام ضربه آنها از پلیمرهای پرنشده بیشتر است.

واحد تحقیق و توسعه شرکت فناوران رنگدانه سپاهان

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.