نحوه خوراک دهی در عملیات اکستروژن

خوراک دهی در عملیات اکستروژن از اهمیت به سزایی برخوردار است و کوچک ترین بی نظمی در وارد شدن مواد اولیه به اکسترودر سبب اختلال در کل فرایند شده به نحوی که بر کیفیت و مقدار خروجی دستگاه به شدت اثر می گذارد. امروزه با استفاده از فناوری های نوین و خودکار کردن سامانه های خوراک دهی تا حد زیادی این مشکلات برطرف شده و کارهایی که پیش تر توسط نیروی انسانی انجام می شد، امروزه به کمک انتقال دهنده های خودکار انجام می شود. این پیشرفت ها هم باعث راحتی کار و هم باعث افزایش سرعت تولید دستگاه ها، ملزومات مصرف کنندگان و استفاده از مواد جدید باعث به وجود آمدن فناوری های نوین در این زمینه شده است.

عملیات خوراک دهی در اکستروژن، شامل طیف گسترده از کارهای گوناگون است، ولی هدف اصلی انتقال مواد اولیه است که باید بدون تولید گرد و غبار و کاملا انعطاف پذیر برای محدوده گسترده از مواد اولیه باشد.

انتقال مواد از مخازن تا قیف تغذیه:

تقسیم بندی کلی از این نوع انتقال، انتقال به کمک پیچ و انتقال به کمک جریان هوا است.

انتقال به کمک پیچ: انتقال دهنده به کمک پیچ به دو شکل وجود دارد، یکی از آن ها پیچ سخت است که در محفظه ای سخت کار میکند و نوع دیگر پیچ پیچشی انعطاف پذیر است که در محفظه ای فلزی یا لوله پلاستیکی کار میکند. در هر دوی این حالت ها، نیروی محرکه موتوری الکتریکی است که قابلیت جابجایی مواد جامد اعم از پودر و گرانول را دارد. در حالت تولید محصول به وسیله چند اکسترودر، سوراخ هایی تعبیه می شود تا قابلیت خوراک دهی به چند اکسترودر را در یک زمان داشته باشد. طول پیچ منتقل کننده متاثر از پایداری مکانیکی آن بوده و با این عامل محدود می شود.

سامانه های انتقال مواد به کمک جریان هوا: انعطاف پذیری این سامانه ها برای اعمال تغییرات متناسب برای تولید های مختلف بسیار بیشتر است. این سامانه معمولا متشکل از یک لوله است که به راحتی می توان آن را کوتاه یا بلند انتخاب کرد و یک مکنده هوا یا دمنده هوا نیز در آن وجود دارد که برای سرعت های خروجی بیشتر باید از انواع بزرگتر آن استفاده کرد. سامانه های انتقال به کمک جریان هوا با سازو کار دمش، مکش هوا یا ترکیبی از آن دو قابل استفاده است و می تواند خوراک یک یا چند اکسترودر را به طور همزمان تامین کند.

سامانه های انتقال تک دستگاهی:

مشخصه مشترک سامانه های انتقال تک دستگاهی این است که هر خط، سامانه ویژه ای دارد و قابلیت کار کردن بیشتر از یک دستگاه در یک زمان ( حتی در حالت استفاده از منبع متمرکز برای هوای انتقال دهنده) وجود دارد. در مواردی که محصولات متفاوتی را باید انتقال داد، انتهای بخش مکش خطوط انتقال باید در سیلوهای مختلف قرار داده شوند. در این حالت ایستگاه های تغییر مسیر خوراک دهی با قابلیت تغییر دادن سریع استفاده می شود. واحدهای انتقال مکش- فشار در این سامانه ها دارای هوای فشرده در محدوده bar2-6 است. این خطوط انتقال قابلیت خالی کردن مستقیم مواد به قیف تغذیه را دارند. البته این قیف باید کاملا آب بندی شده و در مواقعی که مواد حاوی گرد غبار هستند، مجهز به یک فیلتر باشند. سامانه های انتقال تک دستگاهی روی دستگاه های تامین هوای فشرده به ویژه در مواقعی که بیش از یک دستگاه استفاده می شود، فشار وارد می کنند. و همچنین در این سامانه ها هوای فشرده باید عاری از روغن و آب باشد. بخش انتقال مکش که به عنوان انتقال دهنده کوچک نیز شناخته می شود، برای انتقال گرانول به هوای فشرده نیاز ندارد و با بخش انتقال مکشی- فشاری متفاوت است. این بخش به یک دمنده هوا مجهز شده و در بخش بالای قیف تغذیه قرار می گیرد.

اصول کارکرد این سامانه بسیار ساده است. پس از بسته شدن خودکار شیر تخلیه، دمنده هوا یک فشار کلی برای زمان مشخص ایجاد می کند که به کشیده شدن گرانول ها از خطوط انتقال به قیف تغذیه اکسترودر منجر می شود. در این بخش یک فیلتر، هوای انتقال دهنده و مواد را از هم جدا می کند. به محض اینکه دمنده هوا خاموش می شود یک خلا نسبی تولید شده و بر اثر آن گرانول ها به شیر تخلیه فشار آورده و باعث باز شدن جریان مواد می شوند، پس از آن چرخه انتقال دوباره شروع می شود، مگر اینکه شیر قابلیت بسته شدن ( به علت پر بودن قیف تغذیه) را نداشته باشد. در میان زمان چرخه انتقال ذکر شده می توان فیلتر را تمیز کرده و آلودگی های چسبیده به آن را پاک کرد.

سرعت جریان بدست آمده در واحدهای انتقال با سازو کار مکش وابسته به عوامل زیادی از قبیل خواص مواد منتقل شونده، طول خط و ترکیب آن است که شامل تعداد خم های لوله و بخش های افقی راست است.

سامانه های انتقال چند دستگاهی:

در مواقعی که تغذیه چند اکسترودر با یک نوع مواد مدنظر باشد، از این سامانه ها استفاده می شود. سازو کار مشترک تمام سامانه های چند دستگاهی بدین شکل است که به ازای هر نوع مواد، یک تامین کننده در بالای اکسترودر قرار داده می شود و تمام دستگاه ها به یک منبع مشترک هوا متصل بوده و تنها سامانه خوراک دهی یک واحد در زمان مشخصی قادر به کار است. همانند سامانه های تک دستگاهی این سامانه بر پایه دو سازوکار فشاری و مکشی بنا شده اند. طراحی های مختلفی در حالت فشاری انجام شده است که متداول ترین آنها انتقال فشاری ساده، انتقالات فشاری با اتصالات تعویض لوله و انتقال فشاری با حلقه است. انتقال فشاری ساده شکلی از حالت کلاسیک انتقال بوده که برای سرعت های زیاد جریان و مسیرهای طولانی مناسب است. در این سامانه ها، خطوط انتقال تا قیف تغذیه زیر فشار هستند و همه حالت آب بندی را دارند و در مواقع لزوم از فیلتر هایی برای مواد حاوی گرد و غبار استفاده می شوند.

بسته به فیلتر استفاده شده، سامانه های مکش چند دستگاهی هم برای پودر و هم برای گرانول پیشنهاد می شوند. از انجا که این سامانه ها با سازو کار مکش کار می کنند، کوچکترین نشتی می تواند سرعت جریان را کاهش دهد. سامانه های چند دستگاهی با سازوکار مکش معمولا به یک کنترل کننده مرکزی مجهز است که در این حالت قابلیت خاموش و روشن شدن هر دستگاه به طور مستقل وجود داشته و عملکرد آن قابل ردیابی است. در این حالت یک صفحه نشانگر الکترونیکی مشخصات فرایند انتقال را در هر لحظه نشان داده و عملیات انتقال را تسهیل می کند.

قیف تغذیه

قیف تغذیه آخرین محل پیش از رسیدن مواد به درون اکسترودر است. انتقال مواد در این بخش معمولا به دو صورت انجام می شود:

- انتقال مواد به کمک وزن آن ها

- استفاده از سامانه های موسوم به خوراک دهی گرسنه

روش اول متداول ترین روش استفاده شده در اکسترودرهای تک پیچی است و در واحدهای کوچک به وفور استفاده می شود. در این روش، خواص فیزیکی توده مواد از قبیل ضریب اصطکاک مواد پلیمری با دیواره قیف تغذیه، چگالی توده مواد، جریان پذیری، چسبندگی مواد به یکدیگر و شکل هندسی قیف تغذیه در انتقال مواد بسیار موثر است. با وجود این، در برخی از موارد اختلالاتی در این انتقال صورت می گیرد که کل فرایند را تحت تاثیر قرار داده و باعث بروز مشکلاتی در تولید محصول می شود. از این نوع اختلالات می توان به قوسی شدن و حالت تونلی شدن اشاره کرد. برای جلوگیری از این حالات معمولا از لرزاننده های قیف تغذیه استفاده می شود. اکثر قیف های تغذیه با سطح مقطع مربعی شکل و با شیب تندی ساخته می شوند. این انتخاب بیشتر به دلیل ساخت ساده این آرایش است. در این آرایش، مواد جریان پذیری خوبی ندارند. اغلب کسانی که با این سامانه کار می کنند، برای ایجاد جریان پایدار و از بین بردن اغتشاش ها با وسایل سنگین در دسترس ضرباتی به قیف تغذیه وارد می کنند که این به نوبه خود موجب صدمه دیدن و ایجاد ناهمواری در آن شده و در نهایت باعث ممانعت بیشتر در برابر جریان آزاد مواد می شود.

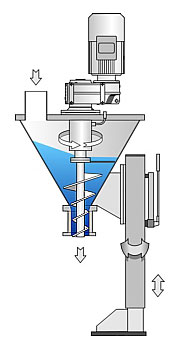

یکی از معروف ترین طرح ها برای قیف تغذیه، طراحی کرامر است. در این طراحی به کمک یک پیچ عمودی که در قیف تعبیه شده است، مواد را با زور و نیروی اعمالی حاصل از چرخش خود به درون اکسترودر می راند. برای چرخش پیچ معمولا از نیروی محرکه مستقل استفاده می شود. این طراحی برای خوراک دهی مواد بازیافتی به شدت توصیه می شود. تجربه نشان می دهد مواد با چگالی توده کمتر از g/cm 0.3 به هیچ عنوان بر اثر وزن خود یک خوراک دهی منظم را ندارند و استفاده از سامانه خوراک دهی کرامر در این شرایط ضروری است.

برای انتقال مواد جامد به درون اکسترودر از قیف تغذیه با استفاده از روش خوراک دهی گرسنه معمولا از یک واحد با سامانه نیروی محرکه و کنترل مجزا استفاده می شود. این سامانه ها معمولا از یک منبع مواد اولیه و یک واحد تخلیه کننده تشکیل شده است. سامانه تخلیه کننده می تواند به شکل تک پیچ، دوپیج، خوراک دهنده چرخشی یا حتی یک تسمه نقاله باشد.

اکسترودرهای تک پیچی متداول ترین این تخلیه کننده ها بوده و در ظرفیت حجمی dm³/h 0.1-5600 در دسترس است.پیچ های این واحد ها هم با گام ثابت و هم با گام متغیر طراحی می شوند. این سامانه ها انعطاف پذیری لازم برای انتقال پودرهای با جریان آزاد، گرانول ها و محصولات آسیاب شده را دارند.

طراحی پیچ های همسوگرد متداول ترین طراحی برای تخلیه کننده های دوپیچی و و ظرفیت حجمی dm³/h 0.2-39200 را پوشش می دهد. تخلیه کننده های دو پیچی برای موادی پیشنهاد می شود که انتقال آن ها با مشکل مواجه است. از این نوع مواد به دوده، آهن اکسید، تیتان اکسید و سایر افزودنی ها می توان اشاره کرد . این تخلیه کننده ها، تخلیه آرام و یکنواخت تری نسبت به تک پیچی دارند.

واحد تحقیق و توسعه شرکت فناوران رنگدانه سپاهان

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.