اکسترودر تک پیچ

اکسترودر یکی از مهم ترین وسایل برای فرایند پلیمرهاست. اکسترودر از فعل انگلیسی Extruder به معنای به زور و با فشار به بیرون راندن مشتق شده است. در حقیقت به این نکته اشاره دارد که مواد از درون اکسترودر از منفذی به نام دای با فشار خارج شوند. مواد مختلفی از قبیل فلزات، سرامیک ها و مواد غذایی قابلیت فراورش با این روش را دارند. پلیمرها در سه گروه اصلی گرمانرم، گرماسخت و الاستومرها به این روش فرایند می شوند.

اولین اکسترودر برای فراورش پلیمرهای گرمانرم را در سال 1935 ترویستر در آلمان عرضه کرد. اولین گزارش های مربوط به فرایند اکستروژن در بخش های انتقال مذاب و پمپ کردن در 1923 منتشر شد. حدود 1950 مطالعات علمی این فرایند شروع شد و رشد خوبی داشت. اولین مطالعه به به طور کمی را تدمر در دهه 1960 برای نظریه بخش ذوب شدن پلیمرها در اکستروژن را منتشر کرد. در 1965 بررسی کمی کامل اکسترودر از قیف تغذیه تا دای ارزیابی شد.

دسته بندی اکسترودر

اکسترودرهای مجهز به پیچ (کارکرد پیوسته) به دو دسته ی تک پیچی و چند پیچی تقسیم می شوند. اکسترودر تک پیچی معمول ترین و شاید محبوب ترین نوع اکسترودر باشد. دلیل آن قیمت کم، کارکرد به نسبت خوب و نگهداری آسان آن است. دسته دوم اکسترودرها، اکسترودرهای صفحه ای یا دایره ای هستندکه به دو دسته گرانرو-درگ و کشسان مذاب تقسیم شده اند و به دلیل قابلیت کم این دستگاه ها در تولید پیوسته در مقایسه با سایر اکسترودرهایی که به طور پیوسته کار می کنند و همینطور هزینه زیاد ساخت آن ها، توجه خوبی به آن ها نشده است. دسته سوم اکسترودرها رفت و برگشتی (کارکرد غیرپیوسته) بوده و به دو نوع کوبه ای و رفت و برگشتی تقسیم می شوند. اکسترودرهای نوع کوبه ای که در فراورش پلی اتیلن با وزن مولکولی بسیار زیاد و آمیزه های دارای فلوئوروپلاستیک ها کاربرد دارند و به دلیل قابلیت کم مذاب سازی و نا همگنی دمای مذاب تولید شده، کارایی کمی در اکستروژن پلیمرهای معمولی دارند.

اکسترودرهای تک پیچی

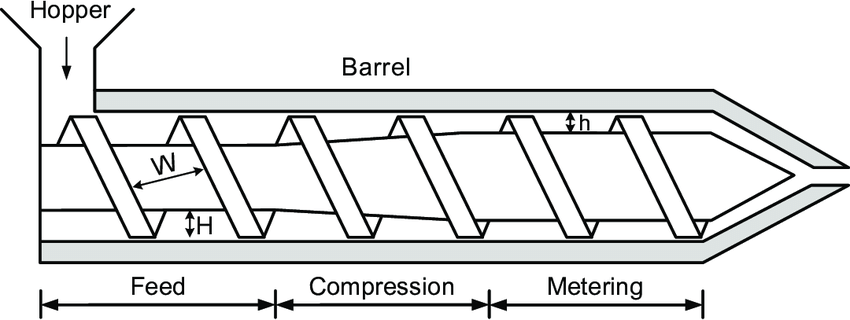

نزدیک به یک قرن است که اکسترودرهای تک پیچی برای فرایند پلیمرهای گرمانرم عرضه شده و در طول این زمان پیشرفت های شایان توجهی در آن ها حاصل شده است. قیمت کم، طراحی ساده و عملکرد مناسب این دستگاه سبب استفاده از این ماشین در بسیاری از فرایندهای شکل دهی مانند تولید فیلم، لوله، پروفیل و الیاف شده است. دو مشخصه مهم این اکسترودرها اندازه قطر سیلندر و نسبت طول به قطر (L/D) است. قطر معمول سیلندر برای بیشتر اکسترودرها در محدودهmm 150-25 است.

در اکسترودر تک پیچی مواد به حالت جامد وارد شده و بر اثر اعمال تنش و گرما به حالت مذاب در می آید و در نهایت برای شکل گرفتن از طراحی ویژه ایجاد شده در بخش دای با فشار عبور می کند . عملکردهای اصلی دستگاه اکسترودر تک پیچی عبارت اند از:1- انتقال مواد 2- نرم شدن یا ذوب شدن 3- انتقال مذاب یا پمپ کردن4- گاززدایی 5- اختلاط 6- شکل دهی

شکل هندسی پیچ

برای بررسی بخش های مختلف اکسترودر و توصیف شکل هندسی پیچ به مجموعه ای از معادله های اساسی نیاز است. شکل هندسی پره روی سطح پیچ را می توان با باز کردن پره روی یک سطح صاف بررسی کرد. پره در طول سطح پیچ می تواند به شکل مثلث در آید. اگر ارتفاع این مثلث نصف محیط دایره باشد، در این حالت قاعده این مثلث برابر نصف گام پیچ خواهد بود. گام پیچ یا لید فاصله محوری میان ابتدای یک پره تا پره بعدی است. گام و لید پیچ برای پیچ های تک کانالی یکسان است ولی در پیچ های چند کانالی لید پیچ برابر گام پیچ تقسیم بر تعداد کانال است.

انتقال جامد

ناحیه انتقال جامد در اکسترودر تک پیچی از زیر قیف تغذیه شروع شده و تا چند برابر قطر پیچ در اکسترودر ادامه می یابد. اولین نشانه از پلیمر مذاب تا حدود فاصله 4-3 برابر قطر پیچ از قیف تغذیه مشاهده نمی شود. انتقال جامد در قیف تغذیه و کانال پیچ کاملا با هم متفاوتند، فرایند انتقال جامد به دو بخش انتقال جامد در قیف تغذیه و انتقال جامد بر اثر جریان درگ در پیچ اکسترودر دسته بندی می شود.

در بخش انتقال جامد در قیف تغذیه ساز وکارهای مختلفی وجود دارد که مهمترین آن ها شامل انتقال جامد بر اثر نیروی وزن، خوراک دهی اجباری و خوراک دهی گرسنه و کنترل شده است. در انتقال جامد بر اثر نیروی وزن، نیروی محرکه برای انتقال مواد وزن آن هاست. از مشکلات متداول در جریان مواد در قیف تغذیه در اثر وزن، مسئله قوسی شدن یا تشکیل پل و لوله شدن است. وجود این حالت ها در قیف تغذیه جریان مواد به سمت اکسترودر را مختل می کند و خوراک دهی منظم را تحت تاثیر قرار می دهد. برای غلبه بر مشکلات بیان شده برای جریان مواد در قیف تغذیه معمولا از خوراک دهی اجباری استفاده می شود که متداول ترین طراحی خوراک دهی اجباری طراحی کرامر است. هنگامی که ذرات جامد از قیف تغذیه به بخش تغذیه پیچ اکسترودر می رسند و در کانال پیچ قرار می گیرند، انتقال جامد حاصل از وزن مواد تمام می شود. هنگامی که مواد در کانال پیچ قرار دارد، حرکت رو به جلوی جامد بر اثر حرکت نسبی پیچ و سیلندر است. نیروی اصطکاک روی دیواره سیلندر، نیروی اصلی جلوبرنده مواد جامد است. اگر نیروی اصطکاک روی سیلندر وجود نداشته باشد، هیچ انتقال موادی به جلو انجام نمی گیرد و اگر نیروی اصطکاک روی پیچ صفر باشد، مقدار انتقال جامد بیشینه است. برای کم کردن اصطکاک پیچ با مواد دو راه پیشنهاد می شود:1) آبکاری پیچ با کروم و نیکل یا صیقل کاری با کیفیت بیشتر 2) پوشش دهی سطح پیچ در ناحیه خوراک دهی با پلیمرهای فلوئور دار مانند تفلون. از طرف دیگر برای افزایش ضریب اصطکاک سیلندر، زبری سطح آن را افزایش می دهند. از متداول ترین روش ها، ایجاد شیار در ناحیه خوراک دهی سیلندر است.

ذوب شدن یا نرم شدن:

دومین ناحیه عملکرد اکسترودر تک پیچی موسوم به ناحیه نرم شدن یا ذوب شدن است. این ناحیه از اولین مکانی که مذاب مشاهده می شود، شروع شده که معمولا بین 5-3 قطر پیچ از سوراخ خوراک دهی است. انرژی برای ذوب مواد جامد از دو منبع گرم کن های الکتریکی متصل به سیلندر و گرمای اتلافی تامین می شود. معمولا سهم گرمای اتلافی بیشتر و حدود %90-70 و سهم گرم کن های الکتریکی متصل به سیلندر حدود %30-10 است. مدوک اولین پژوهشگری بود که به طور نسبتا صحیحی رفتار مذاب را در اکسترودرهای تک پیچی شرح داد. او بر اساس توقف پیچ در اکسترودر، سرد کردن سریع دستگاه با نیتروژن مایع و خارج کردن پیچ از سیلندر و بررسی حالت مواد در کانال های پیچ در جهت های مختلف بود.

افزایش کارایی ذوب شدن

ذوب نشدن کامل مواد در بخش نرم شدن می تواند کل عملیات اکستروژن را مختل کند. برای اطمینان از ذوب کامل مواد و افزایش سرعت ذوب شدن راهکارهایی در اکسترودر تک پیچی در نظر گرفته شده است. ساده ترین راه، استفاده از پیچ هایی با کانال های موازی است. استفاده از پیچ های دوکانالی یا سه کانالی می تواند سطح مشترک جامد و مذاب را افزایش دهد و باعث افزایش سرعت ذوب شدن مواد شود.

انتقال مذاب

ناحیه انتقال مذاب در اکسترودر تک پیچی درست در جایی شروع می شود که ذوب شدن پلیمر کامل شده باشد. ناحیه انتقال مذاب به پمپ کردن نیز موسوم است، زیرا در اکثر مواقع پلیمر مذاب مجبور به انتقال در جهت عکس فشار حاصل از دای هستند. تحلیل های زیادی در بخش انتقال مذاب انجام شده که می توان آن ها را در پنج فرض مهم دسته بندی کرد: 1)رابطه تنش برشی و سرعت برش 2) رابطه حالت جریان 3) اثر کناره های پره 4) اثر دما 5) لقی میان سیلندر و پیچ

بخش اختلاط

برای افزایش کیفیت اختلاط در پیچ استاندارد روش هایی مانند بلند تر کردن طول پیچ، استفاده از توری های ریز در بخش جلویی اکسترودر برای به عقب راندن مواد و خنک کردن پیچ مدنظر قرار گرفت، اما هیچ یک از این روش ها پیشرفت چشمگیری را به دنبال نداشتند. از این رو اضافه کردن بخشی جداگانه که بتواند کیفیت اختلاط رابهبود بخشد، مورد توجه پژوهشگران قرار گرفت. از نظر سازو کار این بخش به دو دسته اختلاط توزیعی و اختلاط پراکنشی تقسیم می شود. اجزای اختلاط پراکنشی زمانی استفاده می شوند که شکستن خوشه مواد یا ذره بزرگ مانند ژل ها مدنظر باشد. اما طراحی اختلاط توزیعی در اکسترودر تک پیچی به نحوی است که ابتدا جریان مذاب باید تحت تغییر شکل شایان توجهی قرار گیرد سپس این جریان به طور متناوب به چند بخش تقسیم شده و دوباره به هم متصل شود.

گاززدایی

پیچ های مجهز به بخش گاززدایی برای خارج کردن پیوسته گازها و مواد فرار از مذاب پلیمر در اکسترودر تک پیچی استفاده می شوند. خارج کردن مونومرهای باقیمانده از واکنش های پلیمر شدن، هوا در پلیمرهای حاوی پرکننده، رطوبت جذب شده در پلیمرهای نم گیر و حلال در پلیمر شدن حلالی می تواند به وسیله پیچ مجهز به گاززدایی انجام شود. خارج کردن آب از پلیمرهای نم گیر مانند PC، ABS، PA و PET شاید معمول ترین کاربرد پیچ های دارای بخش گاززدایی باشد. عمل گاززدایی به وسیله پدیده نفوذ گاز از میان مذاب پلیمری کنترل می شود و وجود مواد ذوب نشده و جامد می تواند سرعت این نفوذ را کم کرده و بر کارایی گاززدایی اثر منفی بگذارد.

واحد تحقیق و توسعه شرکت فناوران رنگدانه سپاهان

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.